Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

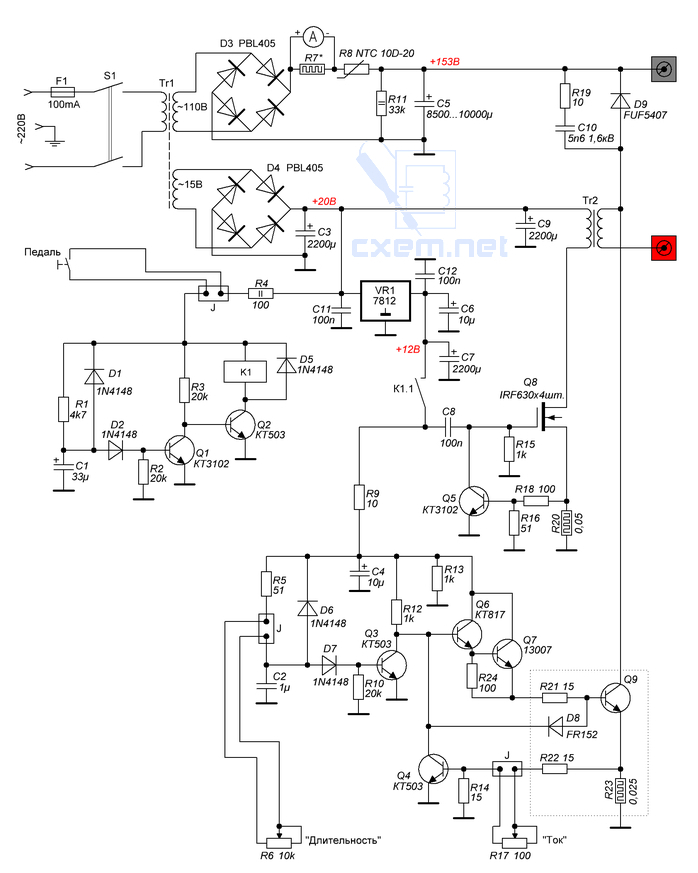

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл. С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Обзор точечной сварки с Алиэкспрес

Рис.1 Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла.

Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току.

На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток.

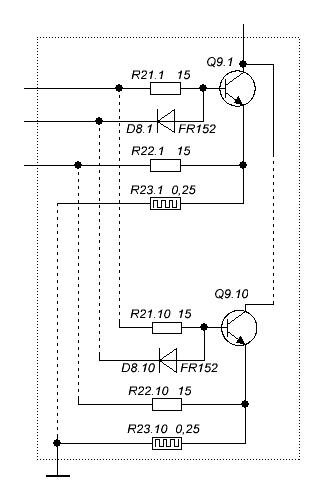

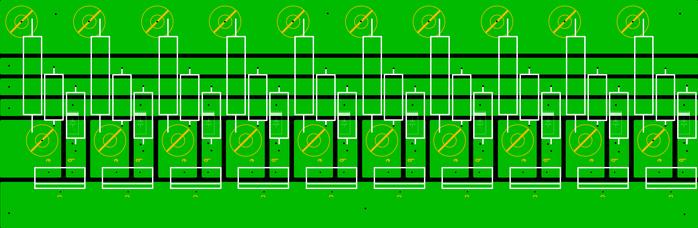

Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки). Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Точечная сварка для 18650: как работает, как выбрать на Алиэкспресс?

Рис.2

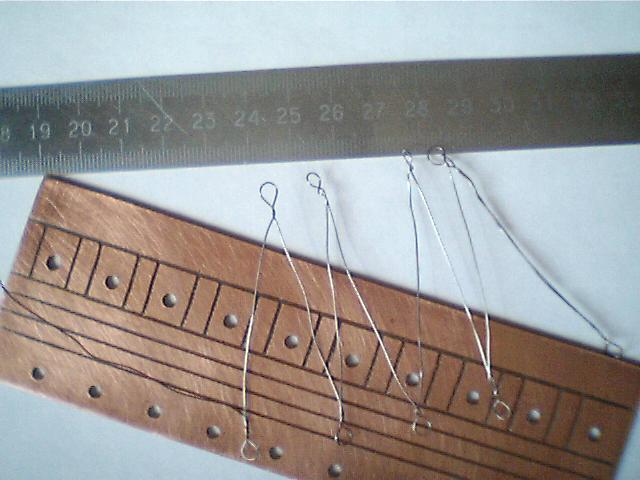

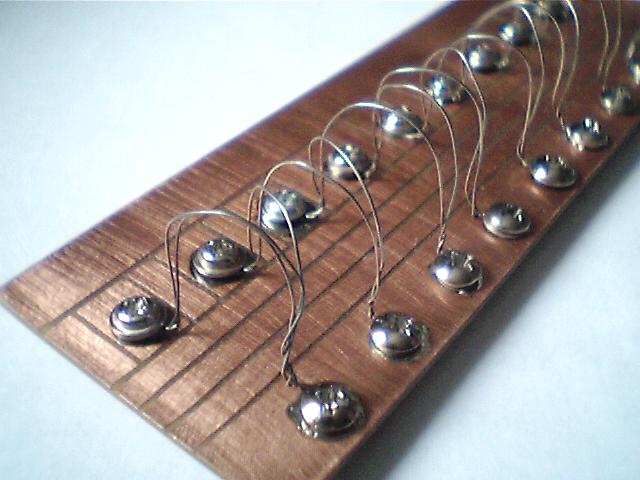

Рис.3 Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

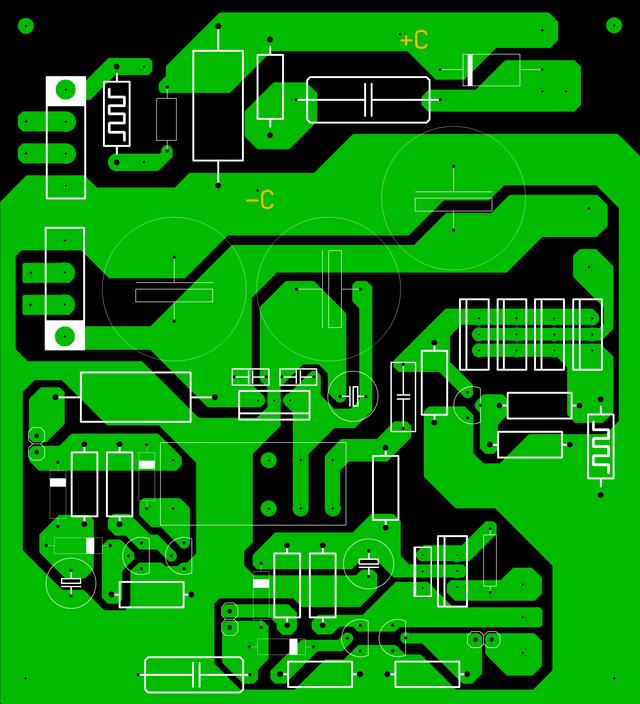

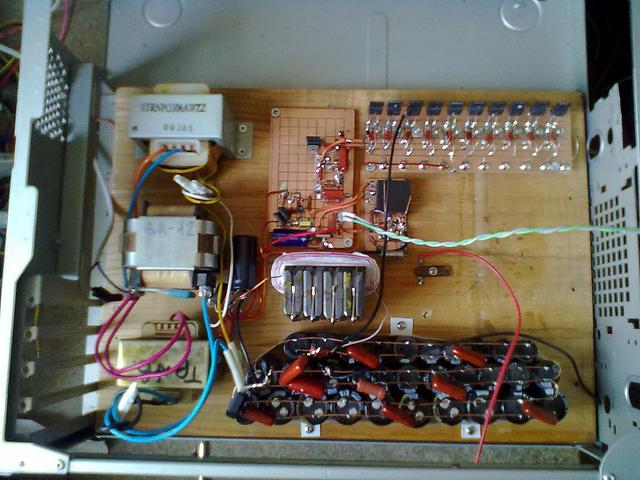

Рис.5 Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7 Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения. Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов.

Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм.

Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением. Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно.

Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7. Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм.

Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9 Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали. После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1.

Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс. Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9.

Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9.

Если меняется – это значит, что защита работает. Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7.

Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего».

Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока. Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора). Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Источник: cxem.net

Простая точечная сварка для аккумуляторов своими руками

Некоторые современные модели бытовых устройств и электроинструмента в качестве источника питания для своей работы используют аккумуляторные батареи (АКБ). Во время эксплуатации аккумуляторы выходят из строя, изнашивают свой ресурс. Вышедший из строя аккумулятор можно самостоятельно отремонтировать, просто заменив один или несколько поврежденных элементов.

Для ремонта аккумуляторов используются специальные аппараты (споттеры), позволяющие выполнять точечную сварку. Споттер вовсе не обязательно приобретать для поведения ремонтных работ вышедшей из строя АКБ. Такое устройство можно изготовить самостоятельно, используя для этого небольшое количество материалов и комплектующих.

Необходимые инструменты

Для ремонта аккумуляторов можно воспользоваться самодельным устройством, которое состоит из органов управления, а также источника питания. Чтобы собрать такое устройство для точечной сварки элементов АКБ необходимо запастись следующими комплектующими:

- трансформатором;

- уголками (необходимы для создания стоек устройства);

- деревянной основой;

- кнопкой питания (отвечает за включение либо выключение аппарата);

- кабелем большой толщины (из него делается вторичная обмотка);

- провод с небольшим сечением (необходим для подключения устройства, его запитки к электросети);

- небольшое количество медных наконечников (можно воспользоваться жалами, которые применяются во время работы с простым паяльником).

Кроме того, во время сборки самодельного аппарата для точечной сварки, потребуется небольшое количество крепежных элементов (болтов, гаек, саморезов). После покупки всех необходимых комплектующих, можно начинать сборку самодельного аппарата для точечной сварки элементов АКБ.

Как сделать своими руками

Для создания устройства точечной сварки можно воспользоваться трансформатором от старых, вышедших из строя телевизоров либо микроволновых печей. Прекрасно подойдут для сборки такого самодельного аппарата и трансформаторы, рассчитанные на 180 Вт.

На начальном этапе сборки устройства для простой точечной сварки аккумуляторов, с трансформатора нужно снять вторичную обмотку. Затем нужно сделать новую обмотку. Для ее создания применяется сварочный кабель большой толщины. Как правило, для стабильной работы аппарата достаточно сделать три витка из толстого кабеля.

Удалять вторичную обмотку из трансформаторов, которые были демонтированы из микроволновых печей необходимо аккуратно, не повредив целостность изоляции первичной обмотки. Устранить избыточное количество витков можно при помощи ножовки, а оставшиеся части обмотки, которые остались в сердечнике, лучше всего выбить при помощи зубила.

Источник питания точечной сварки нужно поместить на диэлектрическую основу. Для этих целей прекрасно подойдет небольшой кусок доски либо фанеры. На одной части основы нужно расположить трансформатор, а на другой – стойки. Для изготовления стоек можно использовать металлические уголки либо небольшие деревянные бруски. Чтобы прикрепить их к диэлектрической основе, необходимо использовать крепежные элементы (саморезы, болты).

В верхней части стоек необходимо сделать небольшое сквозное отверстие. Через это отверстие проводится ось, на которой потом фиксируются рычаги, с размещенными на них электродами. Управляющий рычаг должен доставать до центральной части рабочей поверхности основания устройства. На его торце нужно закрепить пару медных электродов диаметром 1,5-4 мм. Дистанция между электродами должна варьироваться в пределах 3 мм.

Для крепления стержней сделанных из меди нужно использовать клеммы, к которым прикрепляются провода, подключенные к трансформатору. К другой части клемм необходимо прикрепить электроды. К самому рычагу клеммы можно прикрепить при помощи обыкновенных саморезов.

Чтобы управлять процессом сварки на рычаг либо основание прибора, необходимо установить кнопку питания. После сборки устройства, все провода рекомендуется надежно заизолировать, а затем прикрепить их к рабочей поверхности (основанию прибора), чтобы они не мешали во время проведения сварки.

Использовать такое самодельное устройство для ремонта вышедших из строя аккумуляторов несложно. Сначала необходимо взять батарею и установить ее на ровную рабочую поверхность. Затем нужно взять пластину небольшой толщины и поместить ее на контактную сторону батарей. Пластина связывает несколько разных элементов в один источник питания.

На следующем этапе проведения сварки, медные электроды располагаются на поверхности пластины. После подачи питания, между электродами происходит замыкание, в результате которого пластина приваривается непосредственно к самой батарее.

Источник: tehnopanorama.ru

АППАРАТ ТОЧЕЧНОЙ СВАРКИ ДЛЯ ЛИТИЕВЫХ АКБ

Долгое время приходилось паять аккумуляторы кислотой, пока не пришлось подумать о создании точечной сварочной машинки. Вначале попался на глаза аппарат точечной сварки из одного зарубежного журнала, для пакетов литий-ионный аккумуляторов Ni-MH, 18560 и так далее.

Но в исходном виде схема работала так себе, поэтому решено было доработать её под Ардуино управление. Драйвер основан на Arduino Uno.

Несколько фотографий самой конструкции:

Вначале поставили один тиристор и мост. К сожалению, тиристор не захотел отключаться как положено, и получился обычный сварочник. Что касается использования симистора, эта версия тоже была проверена. К сожалению он не выдержала первого старта. Скорее всего был слишком слабым, зато имелось несколько мощных тиристоров.

На трансформаторе (от микроволновой печи) намотаны 3 катушки кабелем 50 мм2. Второй вариант – на вторичной обмотке намотано 4 витка проволокой 25 мм2. Как сделать такой трансформатор написано и показано по ссылке. Напряжение что-то около 4 вольта, а ток не получилось толком измерить, так как диапазон амперметра до 400 А был слишком мал.

Этим аппаратом сваривают блоки Li-Ion АКБ типа 18650. Лента для батарей стандартная – толщиной 0,15 мм, для нее минимальное время сварки составляет 30 мс, а разумный максимум около 70 мс. Такая готовая лента имеет ширину 8 мм и толщину 0,15 мм. Это никелированная металлическая полоса, которую можно найти на китайских торговых порталах, таких как Алиэкспресс.

Теперь что касается формы импульсов. В машинах для сварки больших размеров обычно используется фазовое управление. Он приносит много преимуществ. Весь процесс сварки разделен на условных пять периодов времени:

- t1 – время для давления,

- t2 – предварительное размягчение материала,

- t3 – время нарастания импульса,

- t4 – время импульса,

- t5.1 – падение фронта,

- t5.2 – окончательный нагрев.

Более длинные периоды t2 и t3 заставляют материалы лучше привариваться, а во время основного импульса отсутствуют характерные искры. Окончательный нагрев позволяет устранить эффект прилипания электродов. Скачать файлы можно тут. А посмотреть один из вариантов готового сварочника – в другой статье.

Источник: elwo.ru