В случае отсутствия качественной земли крайне не рекомендую использовать для питания паяльников блок построенный на основе компьютерного блока питания. Т.е. не желательно их использовать в старых домах где не проведена централизованно шина заземления. Использовать в качестве заземления трубы центрального отопления также нельзя поскольку сейчас массово в квартирах заменяются трубы на пластиковые и нельзя быть уверенным в электрическом соединении батареи с землей.

Если вы предполагаете возможность использования паяльной станции при отсутствии качественного заземления, то следует блок питания строить на основе классического трансформатора. (Схемы регуляторов температуры не требуют стабилизированного источника питания, единственное желательно, что бы напряжение лежало в пределах от 19 до 24 в, иначе мощность паяльника значительно упадет. т.е. можно обойтись после трансформатора просто выпрямителем с конденсаторным фильтром)

Второе.

Я не заземлял жало. Предполагаю при пайке особо чувствительных элементов просто бросать провод с крокодилом на жало. Если вы часто паяете маломощные полевые транзисторы и другие элементы, особо чувствительные к пробою, то рекомендую заземление заложить сразу. Единственное по соображениям безопасности жало как и браслет следует заземлить через резистор более 100 кОм (рекомендуется через резистор 1МОм).

Паяльная станция своими руками DIY KIT HAKKO T12 с Aliexpress. Обзор.

Третье.

Как говорится не все йогурты одинаково полезны.

Второе жало купленное за $2.76 имеет заметные недостатки.

Перечислю по возрастанию проблемы.

1. При работе регулятора от жала слышны звуки, щелчки при включении циклов нагрева. Скорее всего при заливке нагревателя остались пустоты, как это скажется на долговечности не понятно.

2. Термопара занижает показания. Если у вас такое жало будет использоваться вместе с нормальными придется проводить постоянно перекалибровку, смешение довольно большое около 100гр. А для аналоговой схемы регулировки перекалибровка представляет не тривиальную задачу.

3. Самый главный недостаток. При протекании тока похоже нагревается холодный спай термопары, что нарушает нормальную работу регулятора.

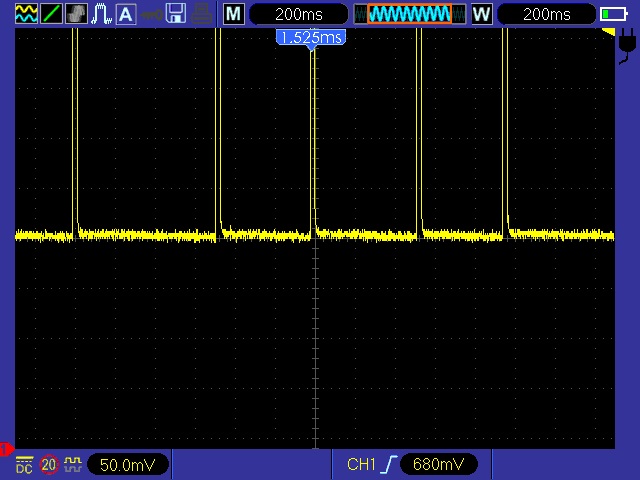

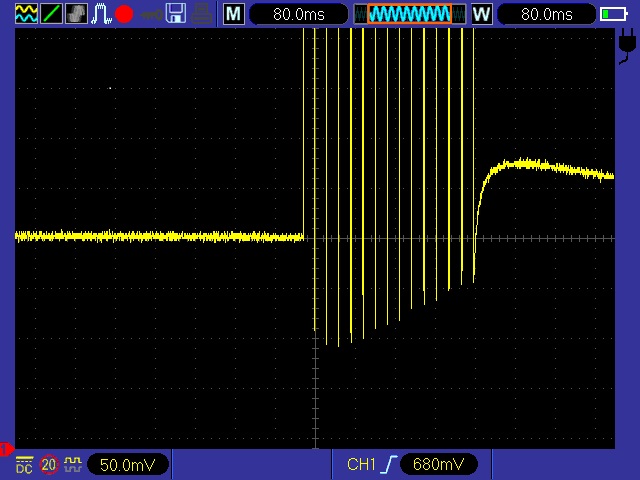

Привожу осциллограммы работы регулятора со старым жалом (стоило оно около 4$) и нового.

Со старым жалом регулятор нормально функционирует, цикл нагрева и длинная пауза пока набранная температура не упадет до пороговой.

Жало за 2.76$ кардинально отличается в поведении. Как я предполагаю происходит нагрев холодного спая током протекающим во время разогрева. И после цикла нагрева при измерении температуры происходит ошибка и схема снова уходит в нагрев, пока температура горячей части не превысит температуру на которую нагрелся холодный спай протекающим током.

После пачки циклов нагрева порог все таки превышается и регулятор уходит в длинную паузу. Холодный спай быстро остывает (менее 100мс) и температура меряется близко к правильной. В итоге фактически удлиняется цикл нагрева и мы получаем колебания температуры жала, для относительно массивного жала на конце они оказались на уровне нескольких градусов, что не фатально влияет на работу. Как подобные жала будут работать с ПИД регуляторами затрудняюсь сказать, но думаю результаты будут более плачевные и добиться устойчивой работы регулятора не получится.

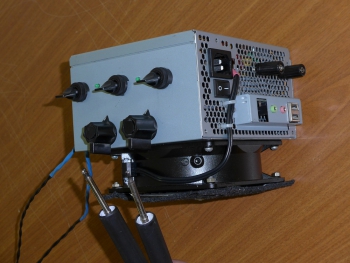

Основной блок

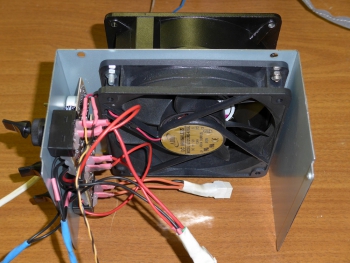

Паяльная станция построена на базе блока питания АТХ с 12см вентилятором. Взял для переделки вот такого махрового китайца. Заявленная мощность совершенно не соответствует начинке, реально блок ватт на 200. Но для наших целей вполне сойдет потребление в пике двух паяльников не превысит 140 Вт.

С верху разместил два регулятора температуры, отдельно для каждого паяльника. И три выключателя позволяющие раздельно включать каждый паяльник и внешнюю нагрузку 24в. Общее включение блока оставил на штатном выключателе блока АТХ. Кабель питания также подключается к штатному разъему. Дополнительно вывел разъемы питания 24в и колодку USB для подключения нагрузки 5в.

12см вентилятор помимо обдува блока, использую для вытяжки дыма. Для увеличения воздушного потока помимо вентилятора внутри корпуса установлен еще один вентилятор на наружной стороне. Желательно использовать вентиляторы мощностью более 4Вт. Мне попался вентилятор 12см 220В 8Вт который я использовал как внешний.

Для питания вентилятора 12в используется линейный стабилизатор КРЕН8Б установленный через изолирующую прокладку на радиатор низковольтных диодов. Он понижает напряжение 24В до 12, одновременно он вместе с вентилятором служит нагрузкой блока питания на холостом ходу.

При использовании 2 мощных вентиляторов 12В желательно использовать импульсный понижающий стабилизатор (стоимость готовой платы на ток около 2А на али около 1$). В крайнем случае, при использовании линейного стабилизатора установите его на отдельный радиатор. На внешний вентилятор спереди закреплена решетка от вентилятора блока питания, по верх которой размешен воздушный фильтр. Использовал кусок фильтра от кухонной вытяжки, он в составе волокна имеет отсорбент. Можно также поискать и чисто угольные фильтры, мне к сожалению пока не попался подходящих размеров.

Подробно останавливаться на переделке блока АТХ не буду поскольку доработка зависит от модели блока питания. Мой блок был построен на базе микросхемы 3845. Я убрал все все элементы не 12в каналов и все элементы штатных фильтров и конденсаторов вторичного питания. Распаял новый фильтр используя более высоковольтные конденсаторы. Мне повезло, что в максимуме блок выдавал 29в, и для получения 24в пришлось только подобрать сопротивление резисторов в цепи стабилизации, и заблокировать цепи защиты по напряжению.

На задней решётке видны клеммы 24 в и планка с USB взятая от старого корпуса. Отверстия проделывал просто выкусывая элементы решётки.

Конструкция паяльников

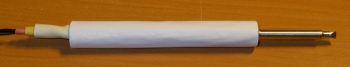

Конструкцию рассматривал и в предыдущей статье. Сейчас повторно и более подробно покажу этапы изготовления.

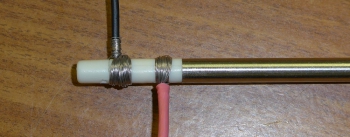

Подключения проводов на скрутке и термоусадках.

А также относительно прошлого раза несколько изменил склейку бумаги. Я в этот раз увеличение площади слоев сделал постепенной, что облегчило склейку.

Сверху обжал термоусадку.

Сзади для увеличения жесткости залил клеем.

Ручка паяльника получается легкая 26 гр. Расстояние от жала не большое всего 4.5 см.

Такую конструкцию можно использовать как минимум для второго паяльника, например сделав его на основе жала T12-K или T12-KF, которые удобны для выпаивания компонентов и микросхем.

Также в сети встречал такой вариант: человек припаивали провода к контактам, а ручку делал из дерева.

Схема регулятора температуры

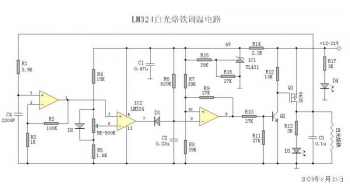

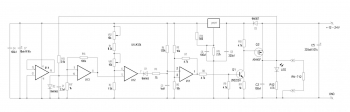

В этот раз сделал схему на основе LM324. (схема на основе LM358 приведена в прошлый раз).

Китайский вариант схемы взятый за основу должен быть тоже работоспособным, единственное надо параллельно конденсатору С4 поставить защитный диод типа 1N4148, как в схеме на LM358, и полевой транзистор должен иметь разрешённое напряжение по затвору более 25 в.

Основное отличие этой схемы, от схемы на LM358, это то что напряжение с термопары сначала усиливается, а лишь затем подается на компаратор. Моя схема представляет компиляцию предыдущего устройства на LM358 и китайской схемы на LM324.

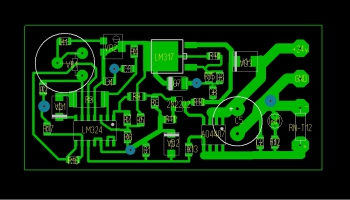

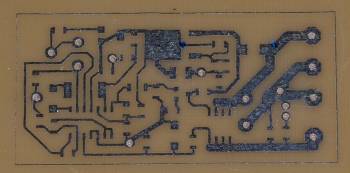

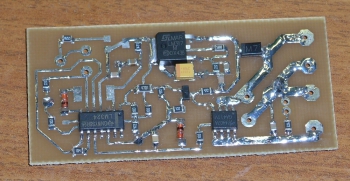

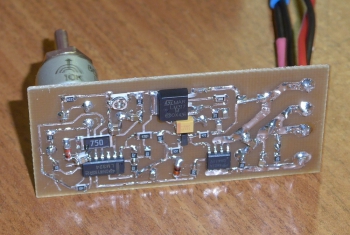

Плату рисовал в Sprint-Layout версии 5. Переменный резистор ВСП4-1 0.5вт, СМД резисторы и керамические конденсаторы типоразмера 0805, кроме R3 размера 2512 и R8 размера 1206, конденсатор С7 типо размера В. Разводка платы не идеально но мне нужно было что бы по размерам и посадке она совпадала с предыдущей платой. Диод D3 служит для зашиты от неправильного включения и в принципе он не нужен если плата не используется автономно, но я в процессе отладки умудрился включить плату неправильно по полярности в итоге через несколько секунд рванул конденсатор С5, а остальная плата осталась цела. Резистор R3 можно заменить просто перемычкой. Резисторы R1 и R2 вместе с подстроечным резистором определяют диапазон регулировки температуры, к сожалению разброс дрейфа нуля операционного усилителя не позволяет точно подобрать номиналы этих резисторов. У меня диапазон регулировки настроен от 200 до 400 градусов.

Плату делал на двух стороннем текстолите одна из сторон используется под землю. В контакты обозначенные на схеме как с металлизацией впаиваются перемычки остальные зенкуются. Но плату можно сделать и используя односторонний текстолит, тогда со всех точек обозначенных металлизацией бросаются перемычки проводами на точку расположенную рядом с отрицательным выводом электролита С5 (желательно внести изменения в плату добавив там дополнительных площадок). Я обрезаю плату до нужного размера после травления сверловки и лужения, поскольку на краях где резал ножницами фольга деформированна и плохо зачищается.

После распайки СМД деталей отмыл плату, а уже затем распаял переменный и подстроечный резистор, а также ДИП детали с проводами. Это позволяет при пайке СМД меньше ограничиваться в выборе флюсов.

Остальные детали и провода паяю используя спиртоканифоль или последнее время чаще безотмывочный флюс. (Из за проблем с жалом во время отладки и пока не понял причин немного замучил плату перепайками.)

В целом схема на LM324 немного лучше работает чем на LM358, хотя при пайке различия не особо заметны. Схема на LM358 при подходе к температуре стабилизации примерно на секунду частит светодиодом, т.е. подход происходит плавно с падением мощности отдаваемым в нагреватель вблизи температуры стабилизации. Схема на LM324 выходит на режим стабилизации более резко почти сразу переходя на медленное мигание светодиодом. Какую схему выбрать для реализации скорее должно определятся какие детали под рукой, как я говорил при пайке особой разницы я не заметил, хоть схема на LM324 и ведет себя лучше.

Или что хотел сделать и пока не реализовал, как говорится, в мире нет ничего более постоянного чем сделанное временно.

- Подумываю поставить разъемы для паяльников. Чтобы можно было сделать еще паяльников под другие жала и в случае необходимости менять подключенные паяльники. Сейчас на корпусе есть два мини джека, но я опасаюсь их использовать для тока в три ампера.

- Поставит предохранитель на внешние разъемы 24в и возможно также для USB выходов.

- Ну и надо искать, чем заменить старый фильтр вытяжки, а то он уже грязный, и воздух проходит с трудом.

- Также хорошо бы сделать какую то новую подставку под оба паяльника.

- На вентилятор необходимо установить небольшой козырек, что бы направлять потоки воздуха и улучшить всасывание дыма.

- Как продолжения идеи козырька подумываю туда же прикрепить увеличительное стекло с подсветкой, но это совсем из далеких планов.

Источник: cxem.net

Делаем ИК паяльную станцию на базе UYUE 946-3040. Проектирование.

В продолжение истории про нижний подогрев UYUE 946С, который я покупал в качестве бюджетного приспособления для пайки SMD, но как обычно, захотелось чего-то улучшить и я полез в очередные дебри того, что мне может никогда и не пригодится.

На тот момент, у меня получилось проверить стол в работе, покрасить его в черный цвет. Убедиться в том, что краска царапается и нужно придумывать какую-то защиту этому покрытию.

Полный размер

Нижний подогрев 200х200мм

Кроме этого, вариант с верхним подогревом в виде фена имел определенные минусы в виде сдувания деталей при большом потоке и недогрева при малом.

И вроде я сначала думал добавить верхний ИК подогрев, вместо фена, заказал керамический нагревательный элемент 60х60мм.

Керамический нагреватель 60х60мм

Потом подумал, что этой штукой нужно как-то управлять и взял диммер.

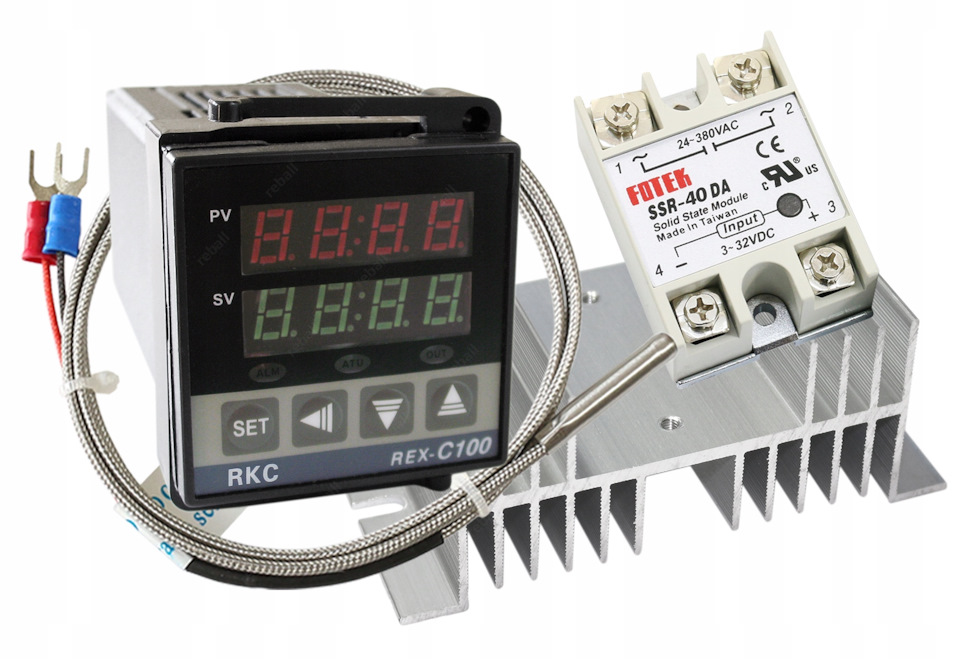

Но посмотрев видео по самостоятельной сборке подобного устройства, докупил PID контроллер REX C100, который шел в комплекте с реле и датчиком температуры к типа.

Полный размер

Уже после того, как мне все отправили, возникла мысль о том, что дорабатывать нагреватель 200х200мм, как-то не очень перспективно, из-за ограниченных размеров. Нормальными вариантом виделся размер E-ATX платы 340 х 260мм, который должен был покрыть все возможные варианты применения.

И дальше выяснилось, что размер не маленький и банально, даже корпус под подобную поделку придется конструировать самостоятельно из говна и палок алюминиевых уголков или остатков старой радиоаппаратуры, которой у меня особо не было.

Полный размер

Как все обычно делается

В качестве нагревательного элемента можно было использовать ту же алюминиевую плиту, добавив снизу вторую пару нагревательных элементов. Или, как все остальные, купить 4-6шт китайких керамических нагревателей 240х60мм на 600вт и придумать, как соединить их в кучку, чтобы не вышибло пробки.

В процессе изучения материала, у меня неоднократно возникала мысль, все бросить и купить готовое изделие типа IR 8500.

Однако, ценник на данную станцию получался в районе 40тр и никак не опускался ниже, в то время как размеры ее рабочей поверхности оказались 200х400мм, что не выглядело моим идеалом и достигалось простой покупкой второго нижнего подогрева за 3600р.

Но вся эта ерунда работала только для простых задач, а если нужно были паять BGA чипы, то возникала необходимость ступенчатого изменения температуры при помощи верхнего подогрева.

Реализация верхнего подогрева оказалась вполне понятной и была неоднократно расписана самодельщиками на просторах интернета.

Покупался более продвинутый PID controller PC410 который мог работать с некоей последовательностью действий типа: разогреть плату до 150 градусов на 10 минут, потом прогреть до 200 на 5 минут и как-то так.

В качестве нагревательного элемента использовался керамический нагреватель 60х60мм или 80х80мм, заключенный в металлический кожух.

Верхний подогрев с сборе

К моему удивлению, такая штука оказалась в свободной продаже по цене около 3тр с доставкой. Конечно, нужно было еще соорудить некий кронштейн для позиционирования верхнего подогрева, но али в помощь, там полно деталей для сборки ЧПУ, которые можно использовать для сборки подобного устройства.

Но камнем преткновения оказался корпус. Оказалось, сделать подобный корпус на заказ стоит от 3 до 10тр, в зависимости от мастера. Сооружать самостоятельно из алюминиевых уголков я не хотел из-за увиденного на каналах ютуба, где подобные подогревы преобладали в своей массе, над заводскими.

Кроме этого, корпуса были совмещенные, блок управления с нагревателем вдоль, что тоже мне не нравилось, потому что часто для такого размещения приходилось увеличивать ширину устройства, для размещения PID регуляторов.

Плоский вариант

В моем случае, к 300-400мм, добавлялось 50мм ширины С100 нижнего подогрева и 100мм ширины PC410 верхнего подогрева, что в сумме давало более 550-600мм общей ширины устройства.

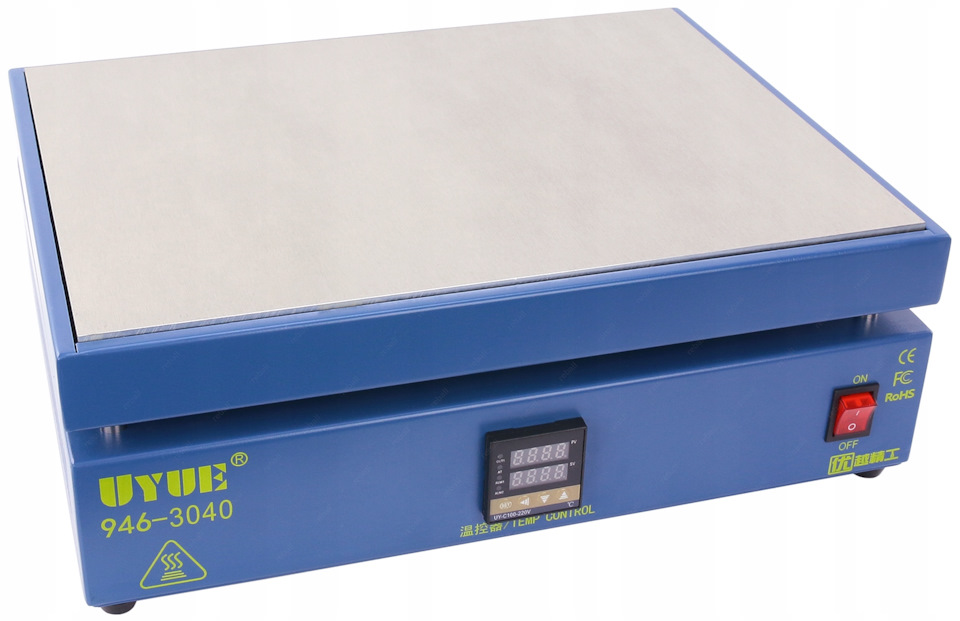

Но, на мое счастье, я таки нашел решение проблемы в виде нижнего подогрева UYUE 946-3040.

Полный размер

UYUE 946-3040

Это почти то же самое, что и у меня, только в размере 300х400 мм, т.е. целевой размер для постройки паяльной станции. В нижней части располагался блок управления, в верхней нагревательный элемент.

Если сравнивать с моим UYUE 946С, то я платил более 10 тр просто за корпус. Однако, если сравнивать с 8500, тут получалась двукратная экономия по цене при увеличении площади обогрева и платил я за возможность собрать что-то свое, т.е. реализовать хотелку. И я заказал UYUE 946-3040.

Оставалось только докупить необходимые запчасти, которые есть в станции 8500 и установить в UYUE 946-3040.

И к нижнему подогреву UYUE 946-3040 я докупил:

1. Верхний подогрев в сборе — 3000р

2. PID PC410 — 3800р

3. Температурный датчик верхнего подогрева — 700р

4. Светодиодный светильник — 700р

Разноцветные кнопки у меня где-то были, был баллон с черной краской. Начало положено 🙂

Но я не рассказал, самого главного, с моей точки зрения.

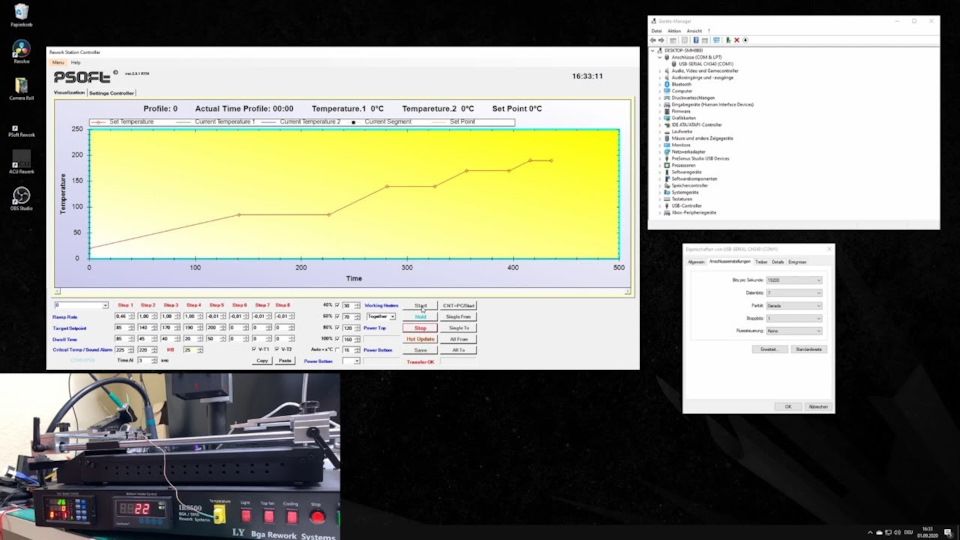

Паяльная станция BGA IR8500 не была бы таким популярным продуктом, а точнее ее компонент PC410, если бы не умела общаться с компьютером. Вместе с 8500 прилагается диск с софтом, который позволяет мониторить процесс нагрева и как оказалось, делается это все через стандартные возможности PID контроллера PC410, который имеет выход на COM порт, а через него на USB вход компьютера.

Полный размер

ПО для 8500

Т.е. основная идея была в том, чтобы собрать из нижнего подогрева UYUE 946-3040, что-то типа IR8500, только на алюминиевой плите увеличенного размера, с раздельным включением верх-низ и прочими улучшениями типа, керамического стекла от индукционной плиты сверху, чтобы не царапалось покрытие на плите.

Если обратить внимание на детали, то весь крепеж и компоненты, стандартные, продаются на али. Нужно просто сунуть все это в нижний ящик и соединить проводами. По креплению верхнего подогрева были очень интересные примеры в сети, намного более элегантные, чем у IR8500, сделанные на валах от CNC и прочей похожей комплектухе. Нестандартные детали сделаю на фрезерном станке.

Как обычно, нужно было продумать план Б, если не сработает план А.

Алюминиевую плиту нагревателя я готов был заменить на пачку керамических нагревательных элементов 240х60мм и сверху накрыть керамическим стеклом от индукционной плиты, которое я заранее приобрел.

Были нарекания на работу китайского верхнего керамического нагревателя 80х80мм из за его избыточной мощности и я заранее заказал 60х60мм меньшей мощности, который могу включить тоже через «светофильтр» из керамического стекла.

Кроме этого, хорошо себя зарекомендовал в этих станциях, вариант с применением другого нагревательного элемента от брендового производителя и другой вид ИК лампы, имеющий меньшую инертность.

Вообще, как я выяснил, читая обзоры, самое важное в таких станциях, это работа верхнего подогрева, точность в выставлении температуры, отсутствие скачков при разогреве. Все это может быть достигнуто довольно простыми и бюджетными способами, если нижний подогрев выполняет свою задачу на должном уровне. Т.е. сначала нужно будет разобраться с работой UYUE 946-3040, а потом придет время более «творческим» вопросам.

Жду пока все приедет. Надеюсь, до НГ будет возможность собрать все в кучу.

Источник: www.drive2.ru

Паяльная станция своими руками

Пайка электронных плат требует соблюдения определенного уровня температуры для различных деталей, ведь недостаток нагрева приведет к плохому соединению припоя, равно, как и чрезмерный нагрев вызовет преждевременное окисление олова и такое же низкое качество пайки.

Помимо этого на перегретой плате могут отслаиваться дорожки, обугливаться целые участки. Если раньше для работы с мелкими и крупными деталями, лужением относительно большой площади радиолюбители использовали набор из нескольких паяльников, сегодня эта функция решается одной паяльной установкой. Но из-за высокой стоимости такого устройства не все могут позволить себе ее приобретение, поэтому мы расскажем, как собирается паяльная станция своими руками.

Принцип действия и варианты реализации

Принцип работы паяльной станции заключается в способности устройства регулировать температуру нагрева и поддерживать ее в установленных пределах на протяжении всего процесса.

Разумеется, реализация всех вышеперечисленных функций задача не из простых, поэтому изготовление полноценного аналога под силу опытным электрикам, имеющим должное оборудование и опыт сборки электронных схем, изготовления печатных плат.

Поэтому сначала мы разберем относительно простые варианты изготовления, регулировка температуры в которых осуществляется вручную. Но и таких паяльных станций вполне достаточно, чтобы выполнить качественную пайку деталей, ориентируясь только по внешним признакам работы жала.

Способ №1. Контактная паяльная станция

Для такой паяльной станции вам понадобиться относительно классический паяльник мощностью хотя бы 80 – 100Вт, регулятор мощности (в данном примере мы будем использовать диммер), диодный мост, соединительные провода. Такая паяльная станция будет работать без обратной связи по температуре жала паяльника, поэтому результативность воздействия на припой придется определять опытным путем.

Так как в домашней сети напряжение может быть значительно ниже 220В, в схеме паяльной станции будет использоваться диодный мост.

Процесс изготовления состоит из следующих этапов:

- Соберите из четырех диодов мост или возьмите готовую сборку с параметрами работы с 220 В на 300 В;

- Отрежьте питающий шнур на расстоянии 10 – 15 см от ручки, запас нужен для подключения к паяльной станции;

- Зачистите выводы проводов как возле паяльника, так и на шнуре, его также будем использовать для подключения;

- Подключите одну из жил шнура питания к диодному мосту через диммер, а вторую напрямую;

- Подсоедините выводы диодного моста к жилам паяльника, лучше использовать клеммное соединение, болтовое или пайку;

- Места электрических соединений заизолируйте для предотвращения поражения электрическим током при работе паяльной станцией;

- Установите мост и светорегулятор на диэлектрическое основание.

Простейшая паяльная станция готова к использованию, достаточно включить ее в розетку и повернуть ручку в нужное положение. Принцип работы с ней схож с прибором для выжигания по дереву. Работая с крупными элементами, регулятор мощности устанавливается в максимальное положение. С мелкими, выводится в половинное значение, следует отметить, что конструкция регулятора температуры на основе диммера изменяет напряжение питания от 220 до 0В, а вам ограничивать его меньше половины смысла не имеет.

Способ №2. Бесконтактная паяльная станция

Как показывает практика, далеко не всегда нагревом жала можно воздействовать на любые элементы платы, к примеру, к тем же smd деталям крайне трудно подобраться. В таких ситуациях используется паяльный фен, направляющий поток горячего воздуха на ножки.

Несмотря на схожесть, переделать обычное устройство для сушки волос в инфракрасную станцию не получится, так как рабочая температура должна достигать 500 — 800ºС. Для сборки такой паяльной станции вам понадобится компрессор для подачи воздуха, нагревательный элемент, корпус для элементов управления, сопло, понижающий трансформатор, выпрямитель, блок управления скоростью подачи воздуха.

Принципиальная схема такой паяльной станции приведена на рисунке ниже:

Принцип действия паяльной станции основан на воздействии инфракрасного излучения от нагревательного элемента непосредственно в область пайки. Компрессор подает воздух от нагревателя через сужающееся сопло, создавая эффект турбины, производительность насоса желательно обеспечить в пределах от 20 до 30 л в минуту.

При изготовлении инфракрасной станции существует два способа для ее выполнения — ручная модель или стационарная. Первый вариант подходит в тех ситуациях, когда корпус ИК паяльной предвидится относительно небольших размеров и будет удобно помещаться в руке. Второй способ подойдет для крупногабаритных приспособлений, в которых станция установлена неподвижно, а заготовка перемещается под соплом.

Рассмотрим такой пример изготовления паяльной станции бесконтактного типа:

- Намотайте нагревательную спираль из нихромовой проволоки, в данном случае используется диаметром 0,8мм. Можете взять и другой вариант, к примеру, от электрической плиты.

- Для намотки используйте жесткий каркас, укладывайте витки вплотную, но не делайте нахлестов и следите за тем, чтобы не закоротить намотку. Чем меньше диаметр проволоки у вас получится, тем эффективнее будет идти нагрев, достаточно будет спирали с наружным диаметром 8 – 10 мм.

- В данном примере изготавливаются несколько спиралей, соединяемых параллельно для повышения температуры нагрева.

- Установите полученную спираль на цилиндрический каркас из негорючего материала.

Предварительно удалите с каркаса все лишнее но если он уже готов, можете сразу осуществлять намотку.

- Изготовьте металлический стакан для нагревательного элемента, в этом примере изготовления паяльной станции мы сделаем его из корпуса пальчиковой батарейки.

- Из куска телескопической антенны от радиоприемника сделайте сопло, один край которого нужно расплескать и надеть на шайбу.

- Прикрутите шайбу сопла к стакану из батарейки при помощи соразмерных болтов.

- Поместите внутрь стакана между спиралью и стенками термоизоляционный материал, чтобы предотвратить перегревание наружных деталей.

- Соберите диодный мост из четырех полупроводниковых элементов, если под рукой уже есть готовая сборка, можете использовать и ее.

- Изготовьте блок питания из понижающего трансформатора и выпрямительного агрегата, ваша задача получить на выходе низкое напряжение для снижения вероятности поражения электротоком. В рассматриваемом примере получается около 10 – 15В, мощность трансформатора составляет 150Вт. Аналогичная модель может браться с готового оборудования.

- Корпус для паяльной станции мы изготовим из обычной пластиковой бутылки. В данном примере нам нужен прозрачный пластик, так как в нем легче подключать блок питания, нагнетатель воздуха и плату управления.

- Подключите куллер и нагревательную спираль к выводам блока питания, подсоедините регулятор напряжения.

Регулировка мощности теплового потока может осуществляться либо по скорости подачи воздуха, либо по уровню напряжения, подаваемого на нагреватель.

- Подключите шнур питания к выводам трансформатора – паяльная станция готова к использованию.

Способ №3. Автоматическая паяльная станция на базе Ардуино

Такая паяльная станция собирается на базе микроконтроллера Arduino, который выполняет роль логического элемента, обрабатывающего данные от индикатора температуры и регулирующего мощность нагрева жала. Отличительной особенностью такого устройства является полная автоматизация контроля за температурой – вам достаточно задать ее и дождаться нагревания. Пример схемы для сборки приведен на рисунке ниже:

Чтобы собрать такую станцию вам понадобится:

- сама плата Ардуино для управления работой паяльной станции;

- цифровое табло для отображения температуры нагрева;

- микросхему для программирования паяльной станции;

- транзистор, стабилизатор и кнопки, магазин резисторов и емкостных элементов.

Для сборки такой паяльной станции воспользуйтесь приведенной схемой, в качестве нагревательного элемента будет выступать жало обычного паяльника с датчиком температуры, которые подключаются к собранной схеме.

К недостаткам такого устройства следует отнести его сложность, из-за чего начинающие радиолюбители могут попросту не собрать рабочую версию с первого раза. Также для пайки используемых в автоматической станции элементов вам понадобиться специальный паяльник и предварительные навыки работы с ним, чтобы не испортить детали.

Источник: www.asutpp.ru