Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

- IPS Theme by IPSFocus

- Политика конфиденциальности

- Обратная связь

- Уже зарегистрированы? Войти

- Регистрация

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Источник: www.chipmaker.ru

Изготавливаем станок ЧПУ в домашних условиях

Детали для ЧПУ с алиэкспресс. Устройство станка с ЧПУ

Здравствуйте уважаемые читатели и подписчики блога Андрея Ноака! Переработка древесины это не просто распиловка дерева, это и получение мебели и получение сложных изделий из древесины, изделий которые прошли десятки этапов обработки и стали полноценным изделием. И именно когда дело доходит до глубокой деревообработки, бывает очень сложно, а иногда и даже невозможно обойтись без ЧПУ станка. Сегодня я хочу поговорить о том, как сделать станок ЧПУ своими руками.

- 1 Введение

- 2 Необходимые материалы

- 3 Инструменты которые вам понадобятся

- 4 Из подручных средств ЧПУ

- 5 Пошаговая инструкция

- 5.1 Чертежи

- 5.2 Изготавливаем каркас

- 5.3 Монтаж шпинделя

Введение

ЧПУ кроме дерева может пригодиться в обработке металла, пластика, оргстекла, алюминия, комбинированных материалов. Такой станок будет называться фрезерно гравировальный. Можно также такой станок использовать и для лазерного выжигания по дереву, все будет зависеть от насадки которая будет использоваться для обработки.

Отличие же в обработке древесины и металла, заключается в жесткости корпуса, надежности элементов и тонкостях технологии обработки элементов.

Ориентировочная стоимость станка для обработки дерева составит 35 — 40 тысяч рублей. По большому счету сборка машины сводится к подбору и покупке комплектующих и затем их сборке на раме.

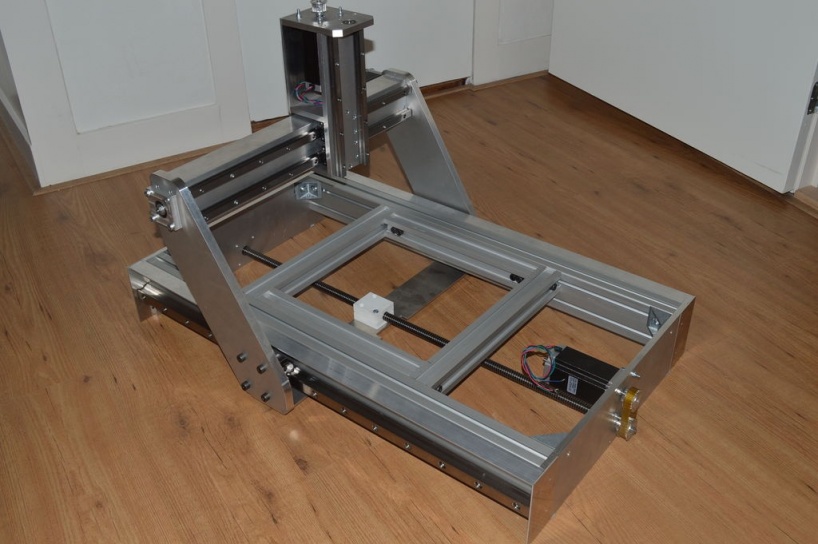

Заказ комплектующих популярней всего сегодня в Китае, но возможно также заказать их и у нас в специализированных магазинах или интернет ресурсах. Ниже смотрите фото самодельного станка ЧПУ.

С чем стоит определиться перед изготовлением ЧПУ:

- Материалы которые планируется обрабатывать;

- Габариты изделий для обработки (высота, ширина и длина будущих изделий). Определяются размеры машины по осям X, Y, Z. Стоит не забывать, что эти размеры должны обозначать рабочее пространство станка;

- Точность последующей обработки изделий (параметр зависит от точности сборки корпуса машины и соответственно от материала корпуса).

Необходимые материалы

Итак для изготовления нам понадобятся следующие агрегаты:

Комплектующие для ЧПУ c Aliexpress. Из чего собрать ЧПУ станок или 3Д принтер своими руками

- Материал для изготовления корпуса. Можно использовать древесные плиты, такие как МДФ, ДСП, из древесных плит оптимально я бы рекомендовал применять фанеру, так как она наиболее прочная и жесткая. Если же хотите еще надежней то придется сделать конструкцию из металла;

- Шпиндель. Для обработки древесины подойдет мощностью 1,3 — 2 КВт. Если желаете не остужать станок каждые 15 минут работы, то шпиндель нужно устанавливать с водяным охлаждением;

- Частотник, он же частотный преобразователь, он же инвертор. Подбирается такой же мощностью как и мощность шпинделя;

- Управляющая плата;

- Шаговые двигатели — 3 штуки, один будет передвигать нашу конструкцию по оси Y, другой по оси X, третий по оси Z.

- Кабель канал для защиты кабеля от повреждений и поломок, так как оборудование много будет двигаться;

- Кабель 15 — 20 метров, лучше просчитать все на чертеже;

- Цанга для шпинделя — по другому патрон для фрезы;

- Шланг для охлаждения;

- Подшипники;

- Мягкая муфта для передачи плавного хода и компенсации соосности шагового двигателя;

- Конечно же фрезы для обработки древесины;

- Шурупы и болты;

- Водяная помпа.

Инструменты которые вам понадобятся

Для фрезерного ЧПУ нужны будут следующие инструменты:

- Сварочный аппарат для изготовления металлического корпуса. Преимуществом пользуются сварка — автомат;

- Необходимо будет выточить шпильки, возможно еще какие то токарные работы. Поэтому в идеале нужно было бы иметь доступ к токарному станку для выполнения работ по изготовлению комплектующих;

- Болгарка или ножовка по металлу;

- Отвертка;

- Молоток;

- Паяльник;

- Ножницы;

- Плоскогубцы и пассатижи;

- Изолента;

- Супер клей;

- Фумлента и герметик;

- Ключи для сборки.

Из подручных средств ЧПУ

Разнообразие техники и руки растущие откуда нужно могут послужить для импровизации народным умельцам. Сегодня в сети можно встретить что фрезерно гравировальные ЧПУ станки изготавливают:

- Из CD ROM и СД дисков можно получить хороший мини станочек. Видео ниже;

- Из принтера и его запчастей, видео ниже;

Пошаговая инструкция

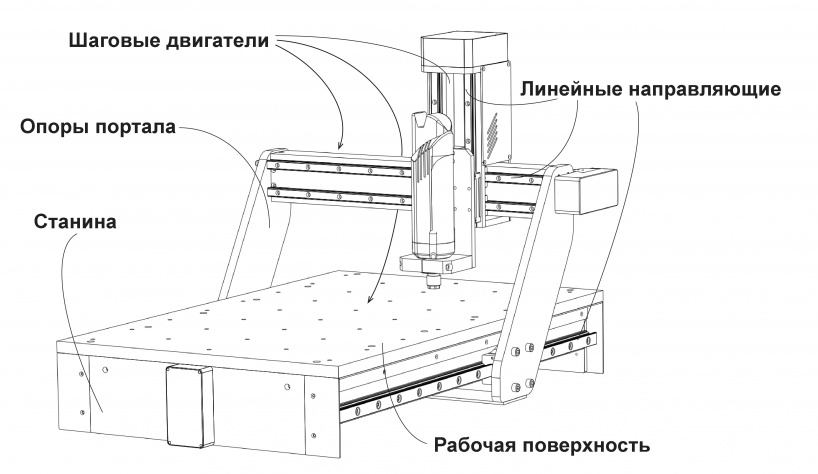

Для того чтобы понять с чего начать, давайте будем ориентироваться на принципиальную схему ЧПУ.

Итак, сборка готового станка производится в следующей последовательности:

- Создание чертежей, с учетом прокладки и подключения электрооборудования. Можно начертить вручную, но я бы рекомендовал такие программы как Компас, Автокад или Визио. В них легче будет подправить чертеж, а в Визио даже имеются сразу готовые библиотеки по электрооборудование;

- Следующий шаг — заказ комплектующих;

- После поступления комплектующих можно приступить к монтажу станины. Почему после поступления? Да для того чтобы сделать станину с учетом уже пришедших комплектующих;

- Монтаж шпинделя;

- Монтаж системы водоохлаждения. При данной операции скорей всего придется использовать фумленту и обычный автомобильный герметик, для того чтобы конструкция была надежней и не протекала;

- Подключение электропроводки, установка кнопки аварийной остановки;

- Подключение управляющей платы (она же контроллер). В качестве такой платы можно использовать — KY-2012 — 5 Axis CNC Breakout Board for Stepper Motor Driver with DB25 Cable. Найти такую будет не сложно в просторах интернета. Также часто можно встретить самодельные станки на базе arduino;

- Установка программного обеспечения и загрузка чертежей;

- Настройка станка или так называемая «пуско наладка».

Чертежи

Как я уже выше говорил, при создании чертежей необходимо прорисовывать все тонкости от размеров до электропроводки. Это позволит уменьшить число ошибок в проектировании станка.

Изготавливаем каркас

Как я уже говорил каркас можно сделать как из фанеры, так и из металла. Можно комбинировать применение этих материалов. Ниже выкидываю чертеж каркаса.

Не забываем о жесткости конструкции и ее геометрии. Очень важно оставить регулировки для более тонкой настройки станка:

- По высоте машины как на видео;

- По осям Х и У.

Видео вам в помощь, чтобы не сделать ошибок:

Монтаж шпинделя

Устанавливаем шпиндель только после полного монтажа каркаса. При монтаже необходимо оставить на шпинделе возможность регулировки по высоте и вертикали. Иначе говоря, если шпиндель будет установлен не вертикально, нужна регулировка, которая бы задала нужный угол.

Ошибки и недочеты с которыми можно столкнуться

В процессе сборки машины можно столкнуться с рядом проблем, поэтому рекомендую прежде чем приступать к заказу и понимать что нужно искать, определиться с габаритами станка, габаритами изделий которые вы будете обрабатывать. Итак ошибка номер один — не создается чертеж станка с мельчайшими деталями, от каждого винтика, до каждого провода.

Следующей ошибкой является неправильная подборка шпинделя и частотника, поэтому будьте внимательны.

Еще одна частая ошибка — шаговый двигатель имеет часто не очень распространенное питание, и для него просто необходимо подбирать индивидуальный блок питания. Поэтому сравнивайте имеющееся у вас питание с напряжением для шагового двигателя.

Ну и конечно ошибки возникающие по причине недостатка опыта, тут можно посоветовать тщательней продумывать чертеж и руководствоваться пословицей «Дорогу осилит идущий».

Не забывайте делиться статьями в социальных сетях. Удачи и до новых встреч, с вами был Андрей Ноак!

Источник: andreynoak.ru

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ».

После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

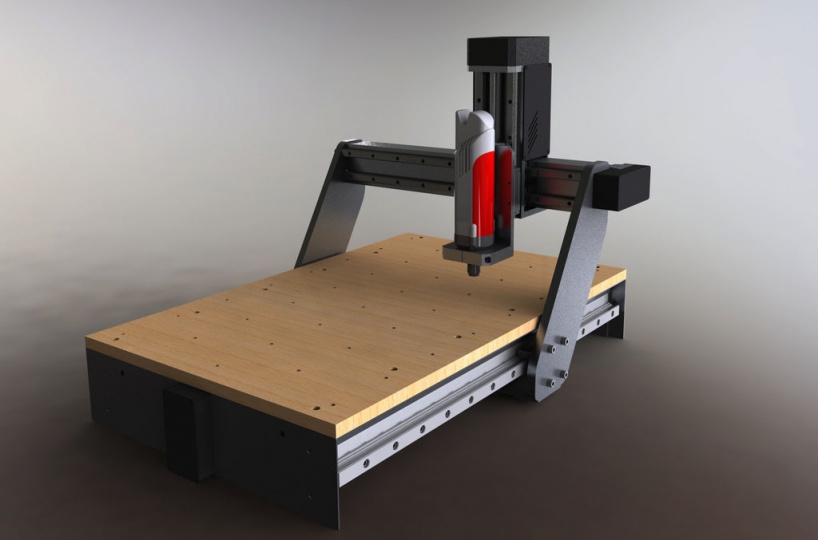

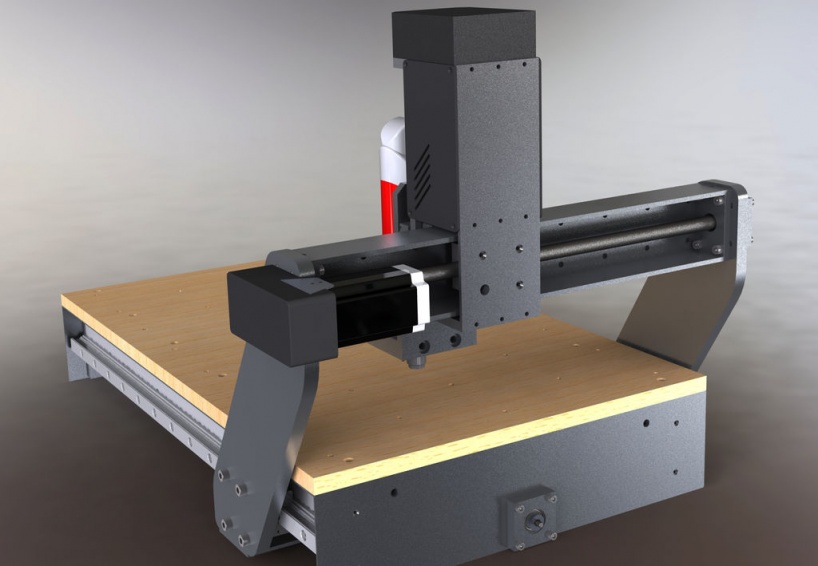

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

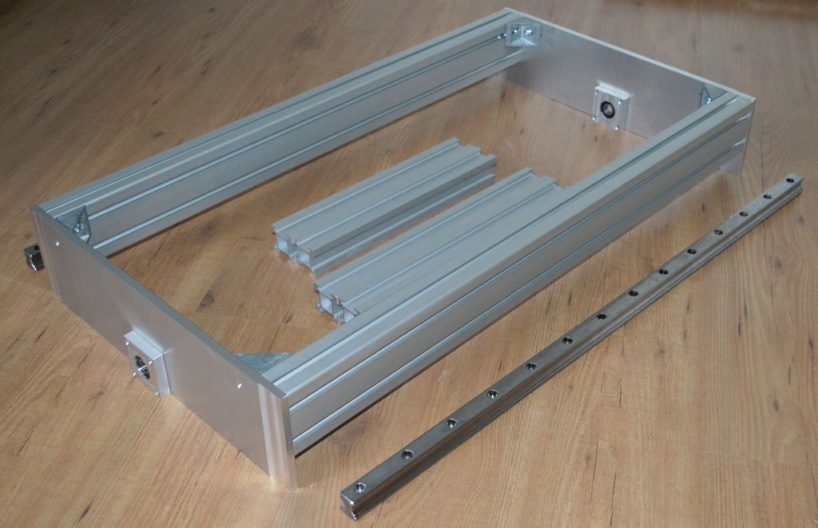

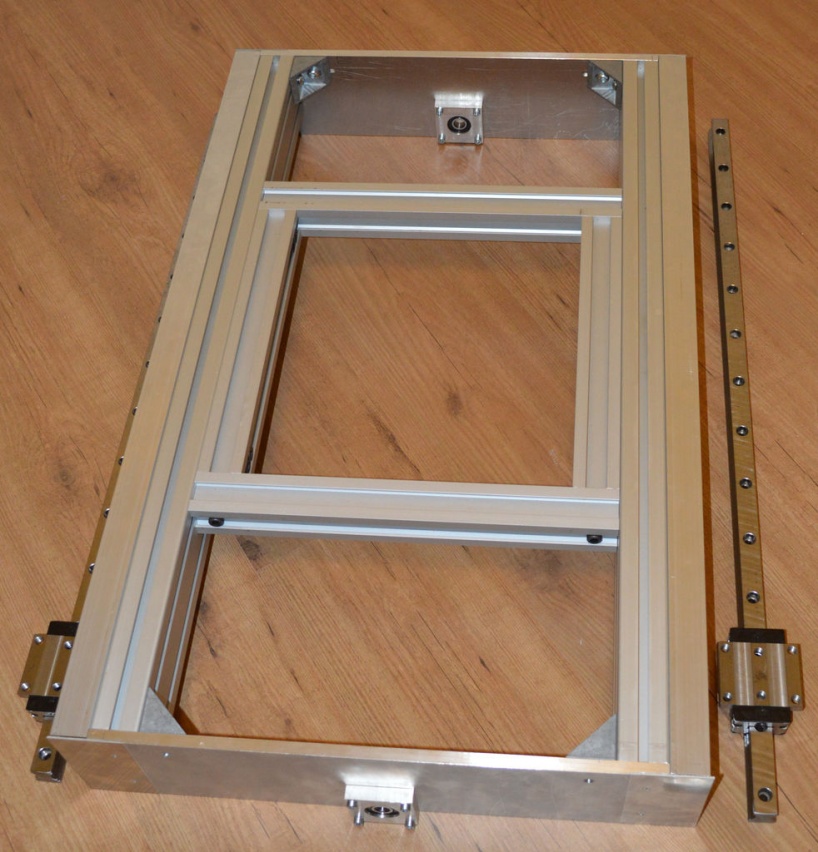

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Источник: www.stankoff.ru