Как я собирал свой фрезерный станок с ЧПУ. 888х439х(-100)

Фрезерные и гравировальные станки для обработки мягких материалов (дерево, пластики, мягкие металлы).

- Отправить тему по email

- Версия для печати

Как я собирал свой фрезерный станок с ЧПУ. 888х439х(-100)

Сообщение AVD3485 » 03 дек 2016, 22:57

Здравствуйте. Хочу поделиться историей создания своего станка.

А начну я пожалуй, с самого начала.

Предыстория. Итак лет 8-10 назад я в первый раз увидел видеоролик с станком ЧПУ. Правда это был станок токарной группы. Но не суть. Этот ролик я пересматривал снова и снова. Раз 50 его пересмотрел и столько же раз показывал уже с экрана телефона друзьям. Нашел его на ютубе.

Покажу и Вам.

[youtube] https://www.youtube.com/watch?v=ALd2KG28ZcI [/youtube]

Работал в то время я слесарем по контрольно-измерительным приборам и автоматике. Уже тогда когда мы собирали какие-то схемы на работе я начал понимать что влюблен в автоматическую работу всяких механизмов и прибавил к известному выражению про бесконечные наблюдения четвертую составляющую. А конкретнее — бесконечно можно смотреть на огонь, воду, звезды и работу станка ЧПУ. Стал смотреть много разных роликов работы станков и понял что выбрал не ту профессию. Еще со школы я любил работать с деревом, но посчитал что переучиваться уже поздно. Года 2 назад я увидел по телевизору новость что недалеко от меня открылся новый завод оборудованный станками ЧПУ. На следующий день поехал туда ну работу просить чтоб взяли. Говорю возьмите на работу хоть кем, лишь бы поближе к станкам. Ответили что нужно образование соответствующее. К тому времени я закончил университет с специальностью инженер-электронной техники. Нашел в интернете курсы операторов станков. Прошёл уроков 7, втянулся по уши так все было интересно. Потом нашел в интернете людей которые работают на этом заводе. На другом заводе попал на экскурсию. Расспросил рабочих о зарплате и мои мечты рухнули. Переходить на менее оплачиваемую работу не хотелось совершенно. Пусть и более интересную. Я все думал как бы такой станок иметь самому и делать на нем что хочешь сам, а не что нужно другим. Находил в интернете станки за 4К бакса. Такие, чтоб достойные. Мелкие брать не хотелось. И опять идея заглохла. Тут подрос чуток мой старший сын 5 лет)) Начал я думать чему его приучать с детства. И решил я ему подарить конструктор программируемый и вместе собирать-программировать. Собрали с ним мы вот такого майндкубера.

Обзор распаковка: Станок ЧПУ 2030 с Aliexpress за 65000 рублей для Судомоделизма

[youtube] https://www.youtube.com/watch?v=Q407gHHjdpM [/youtube]

Как-то в дружеской беседе я показал робота коллеге системному администратору. И тот говорит:

— Слушай есть идея, огонь просто, как раз для тебя.

И давай мне рассказывать про САМОДЕЛЬНЫЕ станки ЧПУ. А так как я был чуток в теме он прямо за живое зацепил. САМОДЕЛЬНЫЙ станок с ЧПУ (это было для меня как полет Юрия Гагарина. Я сразу и заболел. Заболел идеей постройки станка. Сразу стала реальной идеей привлечение сына к авиамоделизму. Идея постройки еще мотивировалась покупкой домика в деревне. Прошлые хозяева делали такие ажурные элементы на колодец(лобзиком узор красивый), адрес дома из металла лазером вырезано. Я смотрел на это и думал «ЭХ КАК БЫ ЗДОРОВО БЫЛО БЫ ИМЕТЬ СТАНОК С ЧПУ ЧТОБЫ СДЕЛАТЬ ДОМ ПОД СТАРИНУ))». С резными наличниками, балясинами, там с золотым петушком на крыше, полотнищами. да мало ли чего еще. Был бы станок, а что сделать на нем это не вопрос. И тут этот товарищ мне такую идею подкидывает. Ведь не зря говорится «мысли материальны» главное то, знать наверняка чего желаешь по настоящему. Вселенная найдет способ предоставить все необходимое. Это был как раз тот случай. Я мечтал о таком станке очень долго. Но решение пришло совершенно случайно в лице товарища-компьютерщика. Итак, дал мне товарищ чертежи станка. Рассмотрел я эти чертежи. Маловато поле да и фрезер там совсем уж дохленький. Чисто для моделиста. Нее, делать так уже ВЕСТЧЬ делать. Нашёл автора этого станка. Автор некий Граф.

Давай я его расспрашивать про чертежи более мощных станков. Конкретные требования говорю, что надо чтоб от тоненькой фанерки (надеюсь сыновья скоро захотят выпиливать лодки, самолеты, танки))) до 30 дубовой доски(чтоб жёсткости хватало), ну и поле чтоб по икс было не ограничено(чтоб доску порезал-пододвинул-порезал). Что-то с этим Графом как-то не ладился разговор. Сразу он предлагал что-то все равно слабое, хорошо что хоть сразу сам и сказал что дохловатые станки(конкретно станки для моделизма). А потом и вовсе предложил промышленного типа с бюджетом внимание!! 700 000 RUB.

Короче повесил я нос и опять полез с горя на старый добрый ютуб тоску развеивать. И прямо в этот же день я нашёл весьма интересный ролик. Где самодельный фанерный станок обрабатывает мебельные фасады. Я пересмотрел все ролики автора и перечитал все комменты, и нашёл то что искал- адрес емайл автора этого чуда. Это был великий день. Тогда я не просто начал строить станок. Я нашёл Учителя. Рассказывал мне обо всем от начала до конца, отвечал казалось бы на элементарные вопросы и по теме и нет. Да вообще настоящий кладезь знаний. По жизни таких людей встречаю раз в лет 5( работаю инженером много разных людей встречаю по роду деятельности. так что я знаю что говорю). И до сих пор благодарен судьбе за тот день. Но идём дальше не будем отвлекаться))

Насчёт чертежей продавать отказался, но предложил купить готовый набор корпусных деталей(как модели в магазинах продаются выламываешь их и клеишь). Я согласился потому что выпиливать самому точные детали не особо хотелось. Ведь станок ЧПУ это не табуретка какая-нибудь. Решено. Заказал. Переслал денег и жду. Жду что нифига не придет что облапошили меня Но нет. Все было без обмана. Посылка пришла. Ах да совсем забыл. Я из Беларуси. Отправлял из России компанией «Деловые Линии». Компания кстати отличная за неделю переслала. В Беларусь, если что, доставляет только в областные центры. Дальше будут фото. Тут и склейка, тут и сборка всеми силами)). В общем прошу любить и жаловать.

Итак заказал я на Ebay.com вот такие швп, рельсы с каретками, опоры швп, и муфты для шаговых двигателей.

Китаец сделал мне приятный подарок: вместо винта по икс с шагом 5мм, прислал на 10 и почему то вместо 5 муфт прислал 3, но кареток вместо 12 аж 15 прислал. На то он и китаец)). Станок летает по иксу 5000 в минуту. но об этом позже. Значит размеры рельс 1200, 600, 260 винты 1000, 500, 150. Вот тут был неприятный момент до ужаса. Короче, само железо стоило 200 долларов плюс доставка 189. Я наделся что наши таможенники не будут считать сумму 389 долларов, но не тут то было. Мало того что пришлось брать выписку из банка, ездить 3(!) раза на таможню, так еще вся сумма легла в расчет более того мне сказали, что заказано это не для собственных нужд. Вся сумма умножилась на 20 % плюс 50 евро таможенникам за услуги, итого мне стала посылка в 550 долларов. 550 долларов КАРЛ. Стоимость посылки в 200 долларов стала мне в 550 долларов. Это была катастрофа. Заказал я посылку в феврале, но в апреле ввели порог в 22 евро(в честь 22-летия у власти президента ). Посылка не попадала под этот порог т.к. пришла раньше, но доблестные таможенники нашли способ раскрутить меня. Если кто из Белоруси будет заказывать такую посылку ищите адресата из России чтобы потом переслали в Беларусь. Пока в России 1000 евро не теряйте времени. Все остальное я так и заказывал. Электронику и шпиндель с частотником покупал сам адрес ставил в России. После просто заплатил за доставку из России плюс за старание посреднику( в моем случае посредник не взял плату). Выходит плата ГОРАЗДО ГОРАЗДО дешевле.

Идем дальше. Для сборки понадобились вот такие резьбовые заклепки (4 и 5 мм)и усовые гайки на 6 мм.

В таком виде набор для станка приехал мне из России.

Кстати посылка довольно габаритная. И не легкая. Но один я ее поднял и погрузил в рено сценик (задние сидения были заранее сняты). габарит примерно 1500 на 800. Точно уже не помню. Не в каждую легковушку можно погрузить такую посылку.

Небольшое видео о том, как с ассистентом поработали.

[youtube] https://www.youtube.com/watch?v=dUGSPU6 . e=youtu.be [/youtube]

Весь наборчик как на ладони.

компоновка деталей будущего станка

Стол пока не фотографировал. Следующим этапом была склейка некоторых деталей.

Собирал детали в сумку и носил на работу. Нет у меня таких хороших тисков не разжился пока

Склеивание ножек стола. На фото одна ножка. На одной их них в дальнейшем будет крепиться двигатель по оси X

Следующие две фотографии не надо было загружать, потому что это моя глупость. Ну да ладно кто меня тут знает)). Надеюсь соседи сюда не зайдут и не будут видеть этот позор). Здесь забиваются заклепки в крепления втулок ножек стола.

Так вот прочитав не совсем внимательно инструкцию по сборке, я решил перемазать все втулки жидкой канифолью, когда надо было только помазать те, что в стол будут вставляться. Более того мазать надо было только втулки, а я мазал все подряд и втулки и дерево.)) Ну что сказать. Век живи, век учись. Да и ладно сделал да и сделал.

Забивать молотком? Не, не слышал. 21 век какой молоток. Запрессуем мега-тисками(по секрету: очень люблю тиски крутить )

Крепление гайки ШВП уже склеено, дальше к креплению гайки клеится крепление держателя гаек ШВП с втулкой(усовая гайка на 6 мм).

Чтобы избежать проблем в дальнейшем при скручивании деталей решил очистить все отверстия от выдавившегося клея.

Прошел 5 мм сверлом на всю глубину(чтоб наверняка). Чтоб побольше «клея намотать на сверло» ))

Маленькая незадача. Втулки оказались длиннее крепления ножки стола.

Пустяк. Дело то-житейское. Просверлил сверлом такого же диаметра как и заклепка.

Клею крепление втулок ножек стола и ножку стола. Именно на эту ножку в дальнейшем станет шаговый мотор. Опять поработаем тисочками. Люблю в последнее время зажимать в тиски что-нибудь, кого-нибудь, когда-нибудь)

А вот и втулки садятся на свои места для крепления двигателя.

Опять мотаем клей уже на метчик.

И контрольный болт) погоняем туда-сюда гайковертом.

Следующий этап примерка рельс. Здесь есть один подводный камень. Надо обратить внимание, а то при сборке потом придется раскручивать и перекручивать. Сам попался. На фото в красных кружках отверстия под винты крепления кареток.

Нужно чтобы винты из рельс не попали над отверстиями крепления кареток.

А вот эти самые винты в кружках. Кстати винты из всех рельс надо выкрутить, вытрясти из отверстий стружки от производства, нанести на винты резьбовой уплотнитель. Я использовал синий(средней жесткости). И завинтить все обратно. Китайцы производят количеством.

Так что все болты были слабо зажаты. Видать риса с утра не поели. Где же будет сила у руках если рис палочками есть. Ну да ладно.

Сверлить рельсы нужно ОООчень аккуратно. Дело чрезвычайно ответственное. Чуть не там просверлить и все- болт не встанет на место. Лично у меня в каждой рельсе было по одной бяке. Чуток рассверливал шуруповертом. И да.

Как меряете рельсы, сразу ставьте пометки где какая и в каком направлении была примерка и на рельсе метку и на детали тоже. Это потом упрощает задачу при прикручивании. Сверлить строго на сверлильном станке, если только вы шуруповерт не держите каждый день. Но даже если и так, то все равно лучше на станке. Основание рельса алюминиевое, сверлится как масло, так что очень аккуратно сверлите.

Прежде чем прикручивать рельсы, нужно забить в основание оси Y 6 усовых гаек, в дальнейшем они будут удерживать опоры ШВП. И 4 втулки для крепления рельс. Обратите внимание что месте где установлены 4 усовых гайки, каждая с одной стороны обрезана немного. Расстояние выбрано под опору ШВП

Склеиваем Основание оси Y, Верхнюю часть оси Y, и между ними 2 усиливающих уголка оси Y. Опять тисочки-и-и.

Пока склеивается ось Y, будем клеить основание оси Z с креплениями шпинделя. Крепления шпинделя состоят из двух частей. Они уже были склеены.

Некоторые из частей пылесоса.

Разметка рельсы по Y зажал с обоих сторон. Наточил карандаш так что можно кого-нибудь заколоть. И прямо через переднюю стенку портала начал вычерчивать карандашом прямо на рельсе метки. Конечно это работка своеобразная. Карандаш ломался раз 5. На наждаке затачивал постоянно. Но, дорогие друзья, спешу вас успокоить: следующие наборы станков автор высылает с шаблонами.

Шаблон на рельсу приложил и пошел сверлить. Удобно до безобразия. Так что я Вам даже чуть-чуть завидую.

После нанесения меток ОБЯЗАТЕЛЬНО накернить. Я уже говорил, но повторюсь: алюминий сверлится как по маслу чуть не так и сверлишь уже не по метке. Дальше рельсы идут длиннее. надо чтобы кто-то держал их ровно с одной стороны. У меня помощники были, но я отказался и наложил стопку всяких дощечек, резинку там какую-то. Если что то хочешь сделать хорошо, сделай сам.

Вот я и сам без помощи сверлил рельсы. Саму головку рельсы в тисках станочных я НЕ зажимал. Побоялся повредить. Рельса все время была подвижна.

Итак работа на работе закончена.)) Дальше вся сборка будет в домашних условиях. Здесь с инструментом у меня не так хорошо обстоят дела как на работе. Но где наша не пропадала. Мы же строим, как сын говорил робота. Так что будем использовать местами подручные средства. Кстати а вот и они(подручные средства). Клеим портал.

Очень ответственное дело. Струбцин у меня не было хороших на тот момент, нашел неподалеку жернова столетней давности. Камень один кило под 30 весит а может и больше. Табуретка аж затрещала под всем весом. Стенки к основанию должны быть под прямым углом.

Это ВАЖНО.

Приступаем к сборке стола. В основании стола присутствуют 4 профиля 40 на 20 длинной 1200 мм. Сказано было делать из алюминия. Но мне легче было найти из нержавейки. Итак для разметки профиля я использовал ту же схему что и при разметки рельс.

Длинный острый карандаш, две струбцины(правую не ругать-делал как мог и из чего мог) керно(пожертвовал сверлом-токарь позже переточил), молоток и шуруповерт со сверлом. Опять же отмечайте на каждой планке крепления балок стола и на каждой балке в каких позициях они были при примерке. Проще потом при сборке они то вроде и одинаковы, но все равно друг к дружке тянутся.

-Ну,было приятно познакомиться, пойду, убью себя.

-Постой, ты мой единственный друг.

-Ты хочешь дружить с роботом?

-Мечтал с шести лет.

-Ладно, но я не хочу, чтоб люди считали нас робосексуалами. Если спросят, ты — мой партнер.

Источник: www.cnc-club.ru

Самодельный ЧПУ фрезерный станок на Arduino с дисплеем

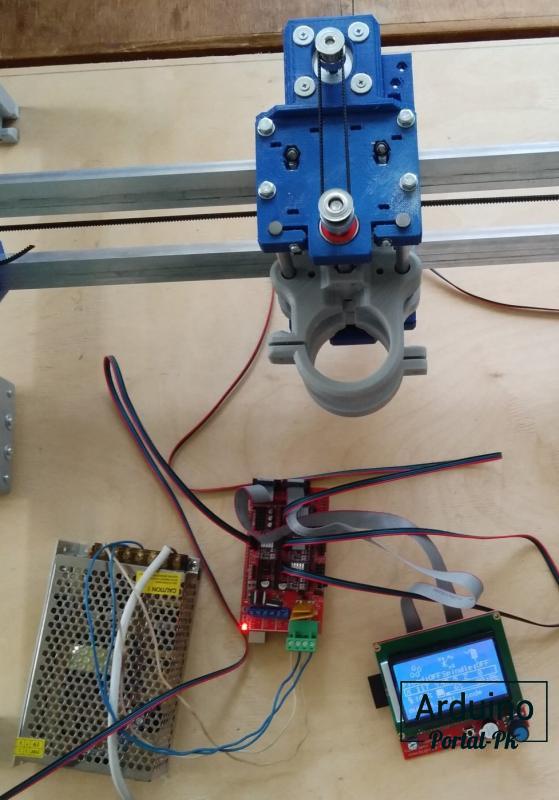

Кто следит за моими проектами на сайте или в группе Вконтакте. Знают, что я делаю новый ЧПУ станок на Arduino . Особенность данного станка в том, что он работает как 3D принтер . У него есть дисплей и флешка для загрузки управляющей программы. Остальное все по аналогии работы на 3D принтере . Выбираем файл и станок фрезерует . На дисплее отображается минимальную информацию о процессе.

Разработку начал с распечатки всех комплектующих для станка. Для распечатки деталей ушло больше 2 кг. ABS пластика . За основу взял готовую конструкцию Root3 Lite CNC. Так как версия Lite. В данном проекте не все заготовок выложены в отрытый доступ.

И кое что по ходу работы пришлось сделать самостоятельно.

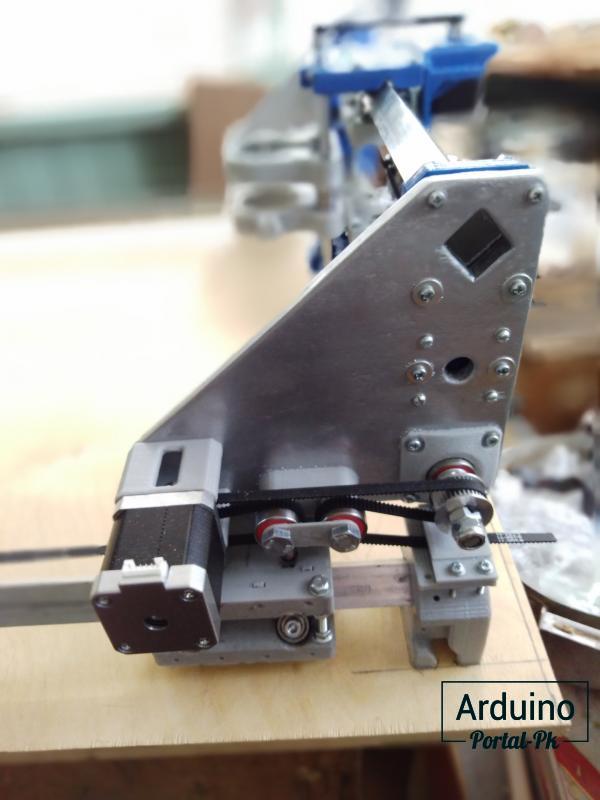

При сборке механической части использовал алюминиевый профиль в качестве направляющих по оси X и Y. По оси Z установил линейные направляющие 8 мм, аналогичные используются в 3D принтере.

Вот что понадобилось для сборки механической части:

— Шаговые двигателя Nema17 -4 шт. Подробнее .

— Зубчатые шкивы и ремни GT2 . Подробнее .

— Шпиндель 500W . Подробнее .

— Полированный вал 8 мм и линейные подшипник. Подробнее .

— Подшипники качения двух размеров. Подробнее .

— Болты, винты, гайки, шайбы и пр.

Для управления ЧПУ изначально купил комплект Mega2560 R3 + RAMPS 1.4+ DVR8825 + 2004 LCD . Загрузил прошивку Marlin . Произвел минимальные настройки прошивки Marlin , подробнее о настройках читайте тут.

И понял, что дисплей выбрал неудачно . Он маленький и не видно всю необходимую информацию.

При настройки прошивки марлин столкнулся с такой проблемой. Для работы по оси Y двух шаговых двигателей необходимо произвести настройки, а в интернете информации нет. Кому интересно решение читайте на форуме: Marlin подключаем 2 двигателя к оси Y или X. Назначаем вторым двигателем E1

Так как Marlin поддерживает Русский язык , перевел все пункты меню. Так же переименовал часть пунктов меню. Но пака еще встречаются слова «Печать» и «Принтер». Но это не так страшно. Со временим все подправлю.

Первый запуск выгладил вот так.

Все прошло успешно. Но нашел пару багов в прошивке. Но в целом все получилось.

После чего напечатал кабель укладчики и корпус под дисплей . Уложил все провода. Электронику установив в небольшой электрический щиток. Предварительно его пришлось немного модернизировать. Сверху щитка установил вентилятор с защитной решеткой . Которую также напечатал на 3D принтере.

Вот такой самодельны фрезерный ЧПУ станок с дисплеем получился.

Работать на станке очень просто. Главное сделать и проверить управляющую программу. Которую можно сделать и проверить в онлайн сервисах о которых уже рассказывал:

Используя эти два сервиса вы бесплатно сможете сделать код и проверить его.

После чего скидываем код на карту памяти и можно фрезеровать. Ка к происходит выбор файла и прочее рассказываю в видео.

Станок без проблем справляется с фанерой 12 мм.

На фрезерном станке с ЧПУ можно делать достаточно красивые вещи .

Такое не сделать на станке лазерной резки.

Не забывайте подписываться на канал Youtube и вступайте в группы в Вконтакте и Facebook.

Всем Пока-Пока.

И до встречи в следующем проекте.

Понравилась статья? Поделитесь ею с друзьями:

Источник: portal-pk.ru

Самодельный фрезерный станок с ЧПУ своими руками. Чертежи и схемы

Это руководство покажет вам, как я создал свой самодельный фрезерный станок с ЧПУ. Я знаю, что у многих людей нет знаний или инструментов для создания цельнометаллического станка. Я все еще думаю и надеюсь, что это руководство вдохновит вас на создание собственной машины. Я включаю все необходимые шаги, которые я прошел при проектировании и сборке этого фрезерного станка с ЧПУ.

Шаг 1: Дизайн и CAD-модель

Все начинается с продуманного дизайна. Он поможет вам понять процесс создания машины с использованием параметрического CAD-моделирования.

В начале проекта необходимо создать несколько эскизов, чтобы понять размеры и форму машины. После этого появляется модель САПР, которая может быть создана в SolidWorks. Это позволяет вам создавать модель машины с множеством деталей, которые должны точно соответствовать друг другу.

После того, как все детали были смоделированы, необходимо создать технические чертежи. Эти чертежи позволяют обработать все нестандартные детали на ручном токарном и фрезерном станке.

Важным аспектом проектирования машины является упрощение технического обслуживания и возможности регулировки станка. Для этого можно интегрировать подшипники в машину, но лучше разместить их в отдельных подшипниковых блоках, чтобы при необходимости их можно было заменить.

Кроме того, поддержание машины в чистоте является очень важным аспектом. Для обеспечения этого все направляющие должны быть доступны. Например, если вам нужно освободить ось X, вы можете отсоединить некоторые защитные пластины.

Надеемся, что наше руководство поможет вам создать лучшую машину и обеспечить ее долговечность и производительность.

Шаг 2: Рама

Самодельный фрезерный станок должен иметь жесткую основу, созданную из рамы, которая обеспечивает не только удобное размещение в мастерской, но и эффективную работу. Для крепления портала к раме используются направляющие, которые затем устанавливаются на рабочую поверхность. В раме также находятся шаговый двигатель и шпиндель для оси X.

Рама была построена из двух профилей Maytec размером 40×80 мм, двух торцевых пластин толщиной 10 мм из алюминия, 4 уголков и квадратных элементов конструкции. Все профили были распилены под прямым углом и точно фрезерованы. С помощью болтов тяжелая рама, состоящая из угловых частей, была скреплена на месте. Квадратная рама, сделанная из меньших профилей, была смонтирована на внутренней стороне профилей Maytec с помощью 4 фрезерованных блоков из алюминия.

Поскольку рама находится под рабочей поверхностью, пыль может попасть на направляющие. Чтобы избежать этого, были созданы пылезащитные кожухи и установлены вокруг направляющих. Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

На обеих концевых плитах установлены подшипниковые блоки для шпинделя. Они были вручную фрезерованы и обточены с правильными допусками. На передней торцевой пластине были профрезерованы пазы для установки шагового двигателя.

Шаг 3: Портал

Портальный фрезерный станок представляет собой устройство, которое соединяет направляющие оси X и поддерживает фрезерный двигатель над заготовкой. Чем выше расположен портал, тем толще может быть заготовка. Однако, при использовании высокого портала есть недостаток — он работает как рычаг на направляющих, и боковые пластины имеют тенденцию легче изгибаться, что делает их длиннее.

Большая часть работы, которую я планировал выполнить на ЧПУ, включала фрезерование алюминиевых деталей. Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм.

Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Часть, поддерживающая направляющие оси Y, изготовлена из U-образного профиля толщиной 5 мм. Он монтируется между боковой пластиной с помощью двух простых монтажных блоков. Внутри U-образного профиля находится шпиндель оси Y, который также поддерживается блоками подшипников, используемых для поддержки оси X. Эти блоки крепятся с внешней стороны боковых пластин.

Под основной рамой на нижней стороне боковых пластин портала была установлена пластина, которая обеспечивает точку крепления гайки шпинделя по оси Х.

Источник: cnc-maniac.ru